-

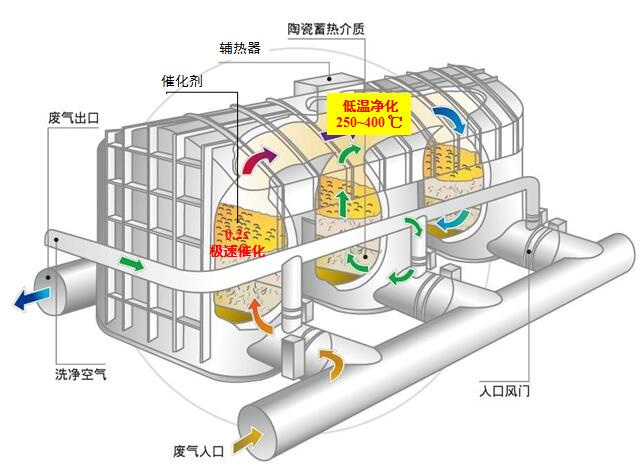

蓄热式催化燃烧装置RCO

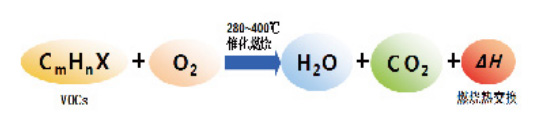

在催化剂的作用下,催化剂的活性成分能够使有机物在比较低的温度(280~320℃)和较短的时间(0.1~0.2s)转化成CO2和H2O,形成无焰燃烧。

全国服务热线:180-6858-2158

产品概述

在催化剂的作用下,催化剂的活性成分能够使有机物在比较低的温度(280~320℃)和较短的时间(0.1~0.2s)转化成CO2和H2O,形成无焰燃烧。

蓄热催化氧化技术是在传统催化氧化法的基础上发展起来的非定态操作技术,是一种将传统催化燃烧技术中催化燃烧与废气预热两个分置的过程集成在一起的新技术。设备集成,热回收率高,自然操作可燃物浓度低,因而在可燃物浓度低至大约1000mg/m3的条件下也不用补充燃烧,从而可以大大降低运行费用。在浓度较高时,可以从中移出部分热量产生副产蒸汽等用于生产。

工作原理

通常VOCs完全氧化(直接燃烧或热力燃烧)需要较高温度和较长的停留时间,以苯为例,如果没有催化剂,要达到完全氧化目的,其温度需要在800℃以上,切停留时间至少1~2s,在催化剂的参与下,完全氧化温度和停留时间显著下降,仅需250~400℃和0.1~0.2s,充分显示催化燃烧法的优越性。

产品特点

1.操作费用低,不需要消耗大量电能或燃气,节省运行成本;

2.不产生氮氧化物(NOx)等二次污染物;

3.投资低;全自动控制,即开即用;耐冲击负荷,不易被污染物浓度及温度变化影响;

4.高效的热量回收率,热回收率≧95%;

5.安全性高、净化效率高达98%以上。

6.催化剂高催化效果,提高净化效率,降低投入、运行费用。

RCO与RTO比较

| 序号 | 比较内容 | 热力燃烧法 | 催化氧化法 |

| 1 | 安全性能 | 高温,明火,在废气组分达到爆炸浓度的时候有严重安全隐患 | 无明焰。回火几率底,相对温度底。 |

| 2 | 净化效果 | 95~99% | 95~99% |

| 3 | 安全距离 | 在石油、化工行业要求安全距离比较大。 | 没有特别要求 |

| 4 | 设备投资 | 设备体积庞大,占地面积大,保温性能要求高。 | 占地面积较小,保温性能要求不高。 |

| 5 | 运行费用 | 运行温度760℃~1000℃,浓度小于2000mg/m3需要补充能量,能耗高(适合中、高浓度)。 | 最佳运行温度250~400℃,浓度大于1000mg/m3就能维持无耗运行,能耗底(适合浓度范围广),能耗不到热力燃烧的三分之一。 |

| 6 | 二次污染 | 含氮废气容易产生NOx,氯代烃复合有机废气氧化时会产生Cl2、COCl2、和二噁英等有毒气体 | 含氮废气可还原成氮气,氯代烃复合有机废气净化后反应产物是氯化氢,可以用吸收法后处理。 |

| 7 | 操作管理 | 管理简单,要注意补充燃料。但要配备天然气管道或燃料储罐,储罐的安全距离和输送存在安全隐患。 | 管理简单,全自动控制。加热系统采用电加热,安装和管理方便,不需要其他配套设施。 |

| 8 | 净化时间 | 1~2秒 | 0.1~0.2秒 |

| 9 | 优点 | 结构简单,适应面广,净化率稳定,维修费用底。 | 安全性好,价格不高,净化率高。运行费用底,管理方便, |

| 10 | 缺点隐患 | 能耗高,有火灾和爆炸的危险。 | 对废气组分要求严格,水分,固体粉尘对催化剂有影响。由于催化剂易中毒,需采用抗中毒催化剂。催化剂需定时更换。 |

应用行业

石油、化工、涂装、喷漆、家具、电线电缆、注塑、印刷、橡胶、电子及集成电路等高浓度有机废气行业。

规格及参数表

| 型 号 |

处理流量 (m3/h) |

设备尺寸 (mm) |

换热面积 m2 |

加热功率 kw |

| CRCO-005 | 500 | 2130×1025×1930 | 12 | 33 |

| CRCO-010 | 1000 | 2130×1025×2550 | 24 | 40 |

| CRCO-020 | 2000 | 2230×1175×2560 | 48 | 72 |

| CRCO-030 | 3000 | 2665×1175×2560 | 72 | 90 |

| CRCO-050 | 30000 | 3165×1280×2860 | 120 | 110 |

| CRCO-100 | 10000 | 3865×1360×3060 | 180 | 132 |

| CRCO-200 | 20000 | 4200×1850×3560 | 320 | 196 |

立即咨询

立即咨询