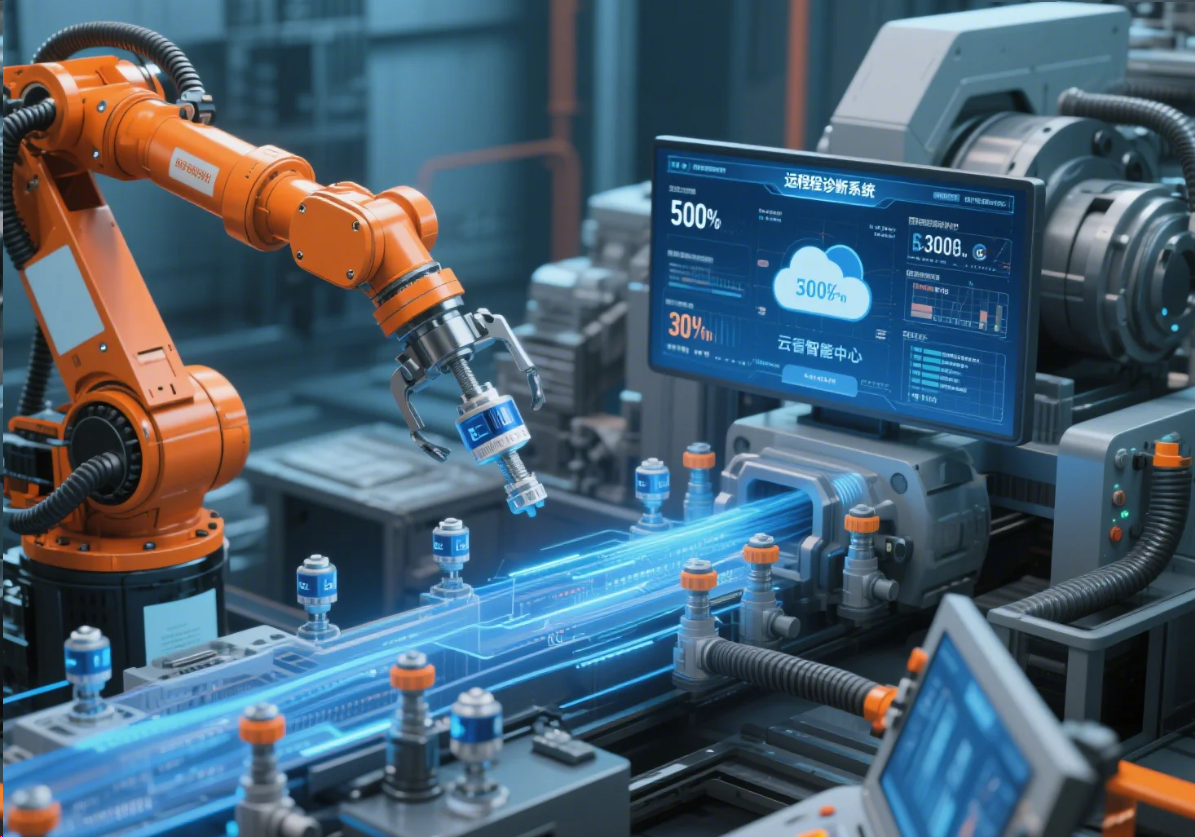

设备故障远程诊断系统上线!实时监测废气处理设备运行状态

在工业环保领域,设备突发故障导致的废气处理中断问题长期困扰企业。某环保科技公司推出全球首套废气处理设备远程诊断系统,通过AI算法+工业物联网技术,实现设备运行状态毫秒级监测与故障预判,将停机风险降低90%,运维效率提升3倍,重新定义废气处理行业运维标准。

01 从“被动抢修”到“主动防御”的颠覆性突破

“凌晨3点设备突发停机,生产线被迫中断,环保数据面临超标风险”——这样的场景曾是众多企业环保负责人的噩梦。传统运维模式下,设备故障依赖人工巡检或事后报警,平均故障响应时间超过8小时,废气处理系统停机导致的直接经济损失高达日均10万元。 如今,远程诊断系统通过部署在设备关键节点的500+传感器,每秒采集压力、温度、振动等30余项核心参数,结合工业级5G传输技术,将数据实时回传至云端智能中枢。当某化工企业反应塔风机轴承温度出现0.5℃异常波动时,系统在15秒内完成故障特征比对,提前48小时预警部件磨损风险,避免价值千万的催化剂报废事故。

02 三级预警机制构筑安全防线

系统独创“绿-黄-红”三级响应体系:

绿色常态(<5%负载波动):自动生成设备健康报告,精确计算滤袋更换周期

黄色预警(关键参数偏离10%-15%):触发专家诊断模块,推送维修方案及备件清单

红色警报(核心指标超限20%):自动启动备用设备,同步通知5公里内工程师

某电子元器件制造商接入系统后,VOCs处理设备的综合能效比提升27%,年度非计划停机次数从32次锐减至2次。更值得关注的是,系统积累的200万+设备运行案例库,正在反向优化新一代环保设备的设计参数。

03 数字孪生技术打开运维新维度

在虚拟空间中1:1复刻的“数字双胞胎”,让设备诊断突破物理限制。工程师通过AR眼镜查看三维故障模型时,能直观定位第7层喷淋管道的0.2mm裂缝,维修效率提升60%。某食品加工厂借助该功能,在设备大修期间仍通过虚拟调试保持85%处理效率,创造环保合规与生产连续性双赢范例。

04 生态价值创造链式反应

当某工业园区38家企业集体接入系统后,产生惊人的协同效应:

备件库存共享降低采购成本40%

区域工程师调度响应缩短至45分钟

设备能效数据对比激发技术升级需求

这套系统不仅守护着每分钟处理10万立方米废气的环保防线,更催生出设备制造商、服务商、用户三方共赢的产业新生态。据测算,全面推广后每年可减少600万吨二氧化碳当量的非必要排放,相当于新增4500公顷森林碳汇能力

超日净化推荐资讯

- 设备故障远程诊断系统上线!实时监测废气处理设备运行状态

- 电子制造车间VOCs异味治理难题破解——定制化废气处理系统如何实现低成本高效达标"

- 电子制造车间VOCs异味治理难题破解——定制化废气处理系统如何实现低成本高效达标"

- 工业废气处理设备十大技术参数解读:选型必看指南

- RTO废气焚烧炉工作原理详解:如何实现VOCs去除率99%以上?

- “双碳”目标下,企业如何实现有机废气治理与碳中和协同?

- 低温等离子体技术:中小型企业废气处理的创新选择

- 工业车间有机废气收集系统设计:关键要点与避坑指南

- 有机废气处理成本如何优化?企业降本增效的5大策略

- 有机废气处理技术全解析:从吸附法到RTO的高效应用场景