化工行业VOCs治理技术选型与经济性分析

化工行业是挥发性有机化合物(VOCs)排放的主要来源之一,其废气成分复杂、浓度波动大,治理难度较高。本文系统分析了化工行业VOCs治理技术的选型原则、常用技术及其经济性,旨在为企业提供科学的技术选型依据和成本优化策略。

1. 化工行业VOCs排放特点

成分复杂:包含烷烃、烯烃、芳香烃、卤代烃、醇类、酮类、酯类等多种有机物。

浓度波动大:从低浓度(<100 mg/m³)到高浓度(>10,000 mg/m³)均有分布。

排放源多样:包括储罐、反应釜、管道泄漏、装卸过程等。

环境危害:VOCs是臭氧和PM2.5的前体物,部分具有毒性和致癌性。

2. VOCs治理技术选型原则

废气特性匹配

根据VOCs浓度、流量、成分、温湿度等选择合适技术。 高浓度废气优先考虑回收技术,低浓度废气优先考虑销毁技术。

处理效率要求

满足《挥发性有机物无组织排放控制标准》(GB 37822-2019)等法规要求。 重点区域或行业需达到更高排放标准(如<20 mg/m³)。

经济性考量

综合考虑投资成本、运行费用、能耗及回收价值。 优先选择成熟、可靠、易维护的技术。

安全性与环保性

避免二次污染(如NOx、CO产生)。 确保设备运行安全(如防爆、防火设计)。

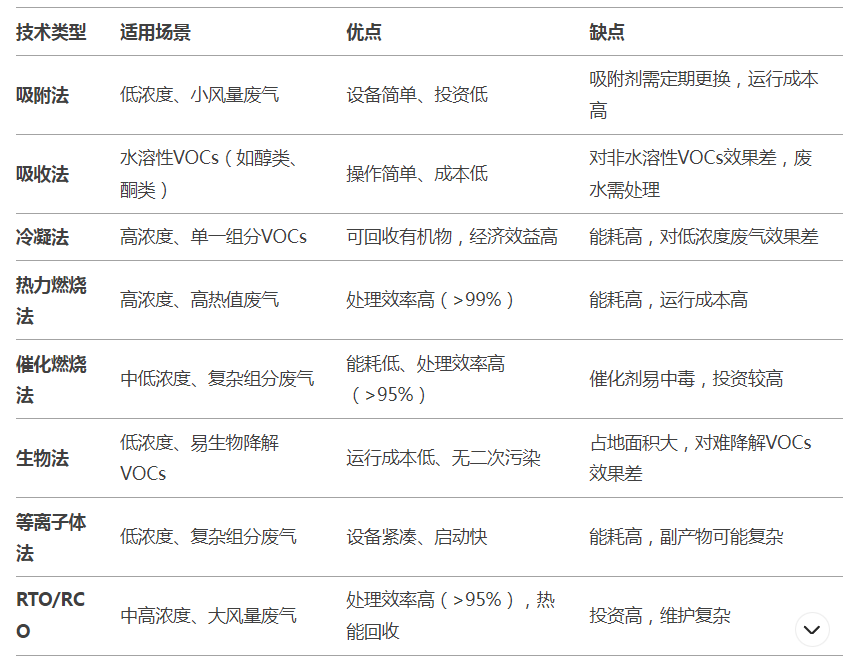

3. 常用VOCs治理技术及其适用性

4. 经济性分析

投资成本 吸附法、吸收法:10~50万元/套。

催化燃烧法、RTO:100~500万元/套。

冷凝法:50~200万元/套(视规模而定)。

运行成本

吸附法:吸附剂更换费用高(如活性炭)。

燃烧法:燃料消耗高(如天然气)。

生物法:运行成本低,但维护要求高。

回收价值 冷凝法、吸附法可回收有机物,部分抵消运行成本。 RTO/RCO通过热能回收降低能耗。

综合经济性对比

高浓度废气:冷凝法+燃烧法组合,兼顾回收与销毁。

低浓度废气:吸附法+催化燃烧法,平衡效率与成本。